赴日研修报告

2016年7月11日至18日,公司安排我与销售部杨科、支持部牟钦富、电气部黄洪等赴日本弥荣总公司研修学习。6天的研修时间,感觉既忙碌又充实,感受颇深,收获也颇多。

日本是个较真的民族,严格按照规章制度办事。工作是非常的守时,比如8点钟上班,一般7点50就作好了工作的准备。8点钟到车间学习时,每个人都在自己岗位上工作。工作服基本上都比我们的工作服整洁,每个人工作的时候一丝不苟,看起来都非常专业的样子。

千叶县的弥荣精机工厂,跟弥荣成都和成都弥荣类似,也仅是组装车间,加工车间不在此处。精机大批量生产的设备,有专门的工作台。

工作台是带有调平装置的钢结构,符合人机工学。将设备机架放置于工作台上装配时,装配人员基本上不用弯腰就能装配大部分零件,降低了工作强度。工作台的立柱上,接有电源插座,电源线预置在钢结构之内。设备需要使用电动工具或调试时,工具电源插头直接在就近的立柱上取电即可,杜绝了从远处临时取电造成的人力浪费及现场混乱。

小批量生产的设备,则在另外独立的场地装配。

操作人员的工具都是单独分发的工具箱,工具使用后随手放回工具箱,杜绝了乱摆乱放及丢失工具的情况。

现场卫生保持得很干净,整洁。在车间未找到现场管理的看板,不过按现场管理5S整理(SEIRI)、整顿(SEITON)、清扫(SEISOU)、清洁(SEIKETSU)、素养(SHITSUKE)的标准来看,几乎让人挑不出来毛病。库房里东西分门别类,整个库房看起来很整洁。

装配工艺的看板弥荣成都已经引进,不过看板上还只是日本设计的设备,成都弥荣设计的设备还未做过装配工艺看板,此部分差距还远。

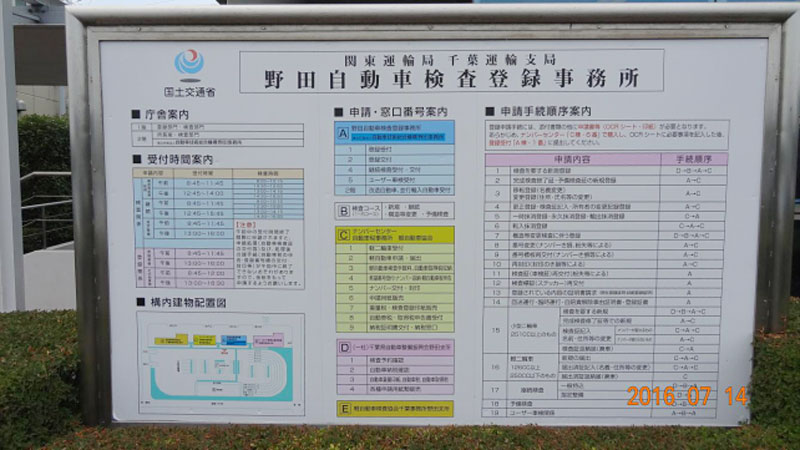

此行还参观了日本的检测站。检测线布置与国内布置差不多,可能有区别的就是有1条专门供参观用的学习通道。国内检测线布置时,几乎未见此项设计。

日本是个资源有限的岛国,道路基本都较窄,轻自动车(K-car)是日本的独特文化,检测站有专门检测轻自动车的检测线。整个检测线的的功能与乘用车的设备一致,只是设备都小一圈,为适应轻自动车的轮距和轴距设计。

本次日本研修,行动范围主要是在东京及周边地区。东京为全世界人员密度最高的城市,但是,走过的东京城,看起来也是非常整洁。日本的在建工程很少,可能是已经渡过了那个阶段。

视线所及,没有丢弃的废纸,没有丢弃的烟头,没有丢弃的易拉罐,街面上,也几乎见不到垃圾桶。

只有自动贩卖机处,布置有垃圾桶。此处的垃圾桶,桶口的尺寸也几乎只能放进矿泉水瓶。总之,没有行人随意留下的丢弃物。但是,不论在大道边,还是在旅游景点,我们却没有发现在我国许多旅游景点内、专门清理游客遗留废物的清洁工。就交通而言,日本公路上没有交警执勤,路面也不比我国的宽,但是,日本的交通却没有拥挤堵塞现象,路面上除了疾驰而过的车辆外,没有鸣笛声。另外,在少数没有交通信号的岔路口,车辆总是礼让行人,绝对没有车辆与行人争路的现象。总之,日本的文明程度比我国文明程度高,日本在管理和服务方面的许多做法和经验值得我们学习。由于时间短暂,很多事情可能是走马观花,观察到的不够深入,见解比较片面。不过,就所观察的而言,就需要很长时间消化学习。

技术部-董彪

2016-10-29